Поддержка учебных курсов

Текущий курс

Участники

Общее

База учебных материалов

Лабораторная работа №1

Лабораторная работа №2

Лабораторная работа №3

Лабораторная работа №4

Лабораторная работа №5

Лабораторная работа №6

Лабораторная работа №7

Лабораторная работа №8

Тема 10

Тема 11

Тема 12

Тема 13

Тема 14

Тема 15

Подсказка

ГОСТ5632-72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные.

ГОСТ5632 (131 марка сталей и сплавов) распространяется на деформируемые высоколегированные стали и сплавы на железоникелевой и никелевой основах, предназначенные для работы в коррозионно-активных средах и при высоких температурах.

К высоколегированным сталям (97 марок) условно отнесены сплавы, массовая доля железа в которых более 45%, а суммарная массовая доля легирующих элементов не менее 10%, считая по верхнему пределу, при массовой доле одного из элементов не менее 8% по нижнему пределу.

К сплавам на железоникелевой основе (9 марок) отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в железоникелевой основе (сумма никеля и железа более 65% при приблизительном отношении никеля к железу 1:1,5).

К сплавам на никелевой основе (25 марок) отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в никелевой основе (массовая доля никеля не менее 50%).

В зависимости от основных свойств стали и сплавы подразделяют на группы:

І – коррозионностойкие (нержавеющие) стали и сплавы (67 марок), обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

ІІ – жаростойкие (окалиностойкие) стали и сплавы (37 марок), обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550°С, работающие в ненагруженном или слабонагруженном состоянии;

ІІІ – жаропрочные стали и сплавы (61 марка), способные работать в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при этом достаточной жаростойкостью.

В зависимости от структуры, полученной при охлаждении металла на воздухе после высокотемпературного нагрева (после нормализации), стали подразделяют на структурные классы:

· мартенситный (19 марок (І – 9 марок, ІІ – 3 марки, ІІІ – 10 марок); таблица 1) – стали с основной структурой мартенсита;

· мартенсито-ферритный (5 марок (І – 2 марки, ІІ – 1 марка, ІІІ – 4 марки); таблица 2) – стали, содержащие в структуре кроме мартенсита не менее 10% феррита;

· ферритный (9 марок (І – 7 марок, ІІ – 7 марок, ІІІ – 1 марка); таблица 3) – стали, имеющие структуру феррита (без

· аустенитно-мартенситный (7 марок (І – 7 марок, ІІ – 0 марок, ІІІ – 0 марок); таблица 4) – стали, имеющие структуру аустенита и мартенсита, количество которых можно изменять в широких пределах;

· аустенито-ферритный (10 марок (І – 7 марок, ІІ – 3 марки, ІІІ – 0 марок); таблица 5) – стали, имеющие структуру аустенита и феррита (феррит не более 10%);

· аустенитный (47 марок (І – 28 марок, ІІ – 15 марок, ІІІ – 20 марок); таблица 6) – стали, имеющие структуру аустенита.

Сплавы на железоникелевой основе (таблица 7) имеют следующее рекомендованное применение: І – 3 марки, ІІ – 3 марки, ІІІ – 5 марок. Сплавы на никелевой основе (таблица 8) имеют следующее рекомендованное применение: І – 4 марки, ІІ – 5 марок, ІІІ – 21 марка.

Таблица 1. Схемы маркировки и марки сталей и сплавов по ГОСТ 5632-72

Таблица 2. Виды повреждения высоколегированных сталей и сплавов

Мартенситные стали

В ГОСТе 5632–72 стали мартенситного класса представлены 19 марками и составляют группу сплавов №1 (таблица 3). По функциональным группам они распределены следующим образом: І – 9 марок (41%), ІІ – 3 марки (16%), ІІІ – 10 марок (53%). Как видно из анализа функциональных групп стали мартенситного класса рекомендуются в основном для применения в качестве коррозионностойких и жаропрочных. Стали марок 40Х9С2 и 40Х10С2М относятся к подгруппе сильхромов и имеют преимущественное применение в качестве жаростойких. Универсальное применение рекомендовано для 15% сталей.

Таблица 3. ГОСТ 5632–72. Химический состав сталей мартенситного класса.

Мартенсито-ферритные стали

В ГОСТе 5632–72 стали мартенсито-ферритного класса представлены 5 марками и составляют группу сплавов №2 (таблица 4). По функциональным группам они распределены следующим образом: І – 2 марки (40%), ІІ – 2 марки (40%), ІІІ – 4 марки (80%). Как видно из анализа функциональных групп стали мартенсито-ферритного класса рекомендуются в основном для применения в качестве коррозионностойких и жаропрочных. Универсальное применение рекомендовано для 40% сталей. Сталь 12Х13 обладает полной универсальностью.

Таблица 4. ГОСТ5632–72. Химический состав сталей мартенсито-ферритного класса.

Ферритные стали

В ГОСТе 5632–72 стали ферритного класса представлены 9 марками и составляют группу сплавов №3 (таблица 5). По функциональным группам они распределены следующим образом: І – 7 марок (78%), ІІ – 7 марок (77%), ІІІ – 1 марка (11%). Как видно из анализа функциональных групп стали ферритного класса рекомендуются в основном для применения в качестве коррозионностойких и жаростойких. Универсальное применение рекомендовано для 67% сталей.

Таблица 5. ГОСТ 5632–72. Химический состав сталей ферритного класса

Аустенитно-мартенситные стали

В ГОСТе 5632–72 стали аустенитно-мартенситного класса представлены 7 марками и составляют группу сплавов №4 (таблица 6). Стали аустенитно-мартенситного класса рекомендуются для применения только в качестве коррозионностойких, что обусловлено особенностями их структуры.

Таблица 6. Химический состав. Группа 4. Стали аустенитно-мартенситного класса ГОСТ5632

К недостатком сталей аустенитно-мартенситного класса следует отнести высокую склонность к коррозионному растрескиванию при термообработке на максимальную прочность.

Аустенитно-ферритные стали

В ГОСТе 5632–72 стали аустенитно-ферритного класса представлены 10 марками и составляют группу сплавов №5 (таблица 7). По функциональным группам они распределены следующим образом: І – 7 марок (7%), ІІ – 3 марки (30%), ІІІ – нет. Как видно из анализа функциональных групп стали аустенитно-ферритного класса рекомендуются для применения в качестве коррозионностойких и жаропрочных.

Таблица 7. ГОСТ5632–72. Химический состав сталей аустенитно-ферритного класса.

Во избежание МКК эти стали стабилизируют титаном. Изделия из аустенито-ферритных сталей рекомендуется эксплуатировать при температурах не выше 350°С во избежание охрупчивания из-за структурных изменений (низкотемпературное охрупчивание), поэтому стали данного класса не применяются как жаропрочные.

Аустенитные стали

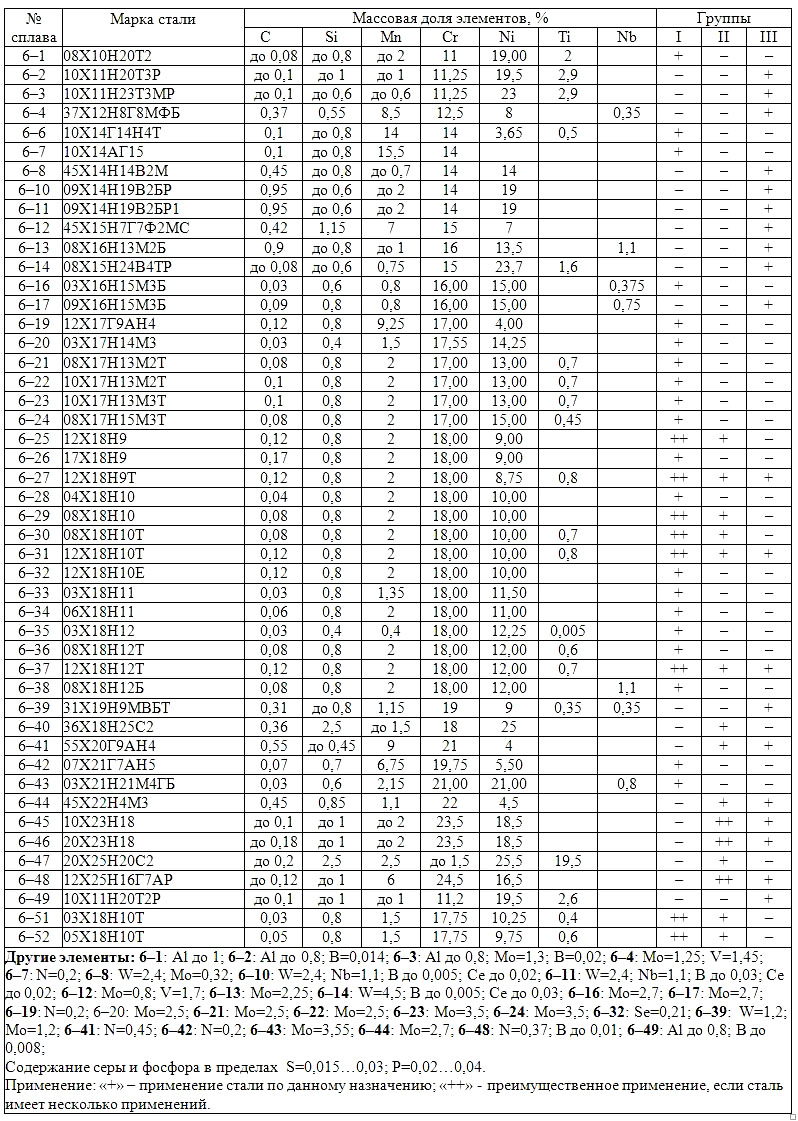

В ГОСТе 5632–72 стали аустенитного класса представлены 47 марками и составляют группу сплавов №6 (таблица 8). По функциональным группам они распределены следующим образом: І – 28 марок (60%), ІІ – 15 марок (32%), ІІІ – 20 марок (43%). Как видно стали аустенитного класса рекомендуются в основном для применения в качестве коррозионностойких, однако они также довольно широко представлены и в других функциональных группах. Универсальное применение рекомендовано для 20% сталей, а стали марок 12Х18Н9Т, 12Х18Н10Т и 12Х18Н12Т обладают полной универсальностью применения.

Таблица 8. ГОСТ5632–72. Химический состав сталей аустенитного класса.

Эксплуатационным недостатком аустенитных сталей является восприимчивость к некоторым видам местной коррозии: межкристаллитной (МКК), коррозионному растрескиванию и точечной коррозии. Причиной МКК аустенитных сталей является электрохимическая неоднородность пограничных и внутренних участков зерен структуры. Из-за этой неоднородности пограничные участки являются анодами, на них происходит ионизация металла и он быстро подвергается локальному коррозионному разрушению.

В аустенитных сталях, содержащих 17-19% хрома, обедненный хромом слой образуется на границах зерен в интервале 450-700°С. При этих температурах диффузионная подвижность атомов углерода велика, а хрома мала. Закаленный аустенит является пересыщенным по отношению к углероду; в нем содержится 0,08-0,12% С, в то время как при комнатной температуре растворимость углерода в высоколегированном аустените составляет лишь 0,03% (поэтому в ряде марок аустенитных сталей содержание углерода ограничивается 0,03%). Нагрев до 450-700°С даже в течении нескольких минут сопровождается выделением избытка углерода в виде Cr23C6 и появлением обедненных хромом границ зерен.

Для предупреждения МКК аустенитные стали дополнительно легируют Ti и Nb. Эти легирующие элементы активно связывают углерод в карбид вида MeC, и для образования карбида Cr23C6 углерода не остается. Стали, содержащие титан и ниобий, называются стабилизированными, их применяют для сварных конструкций, не опасаясь, что металл в зоне термического влияния сварного шва потеряет стойкость против МКК. Повторной закалкой или стабилизирующим отжигом при 850°С с выдержкой не менее 3 ч возможно устранение обедненного хромом слоя по границам зерен в зоне термического влияния сварных швов, при этом стойкость стали против МКК восстанавливается.

Аустенитные стали с содержанием углерода не более 0,03% не восприимчивы к МКК (03Х18Н11, 03Х18Н12 и др.). Однако даже при таком содержании углерода после длительной эксплуатации при 500-600°С аустенитная сталь теряет стойкость против МКК из-за увеличения концентрации примесей по границам зерен аустенита.

Разновидностью МКК является ножевая коррозия сварных соединений, когда основной металл разрушается на узких полосках шириной около

Хромомарганцевые стали, содержащие азот, нельзя легировать титаном или ниобием для защиты от МКК, поскольку в первую очередь эти элементы будут взаимодействовать с азотом, образуя нитриды. В азотосодержащих аустенитных сталях для повышения стойкости против МКК уменьшают содержание углерода до 0,03%.

Коррозионное растрескивание появляется в результате одновременного действия активной среды и растягивающих напряжений. Коррозионные трещины в металле при этом возникают без заметной макропластичекой деформации, когда действующее напряжение превышает критическое (σкр ≈ 0,5∙σ0,2 ) и в среде содержится активатор, разрушающий пассивное состояние металла. Для коррозионностойких сталей с хромом активатором коррозионного растрескивания являются ионы Cl¯. Кроме аустенитных сталей типа 12Х18Н10Т коррозионному растрескиванию подвержены мартенситные стали после закалки и низкого отпуска и аустенитно-мартенситные стали после обработки на максимальную прочность.

Повышение содержания никеля в сплавах увеличивает их сопротивление коррозионному растрескиванию, начиная с 30-40% Ni сплавы становятся стойкими к коррозионному растрескиванию (06ХН28МДТ, 03ХН28МДТ, 06ХН28МТ).

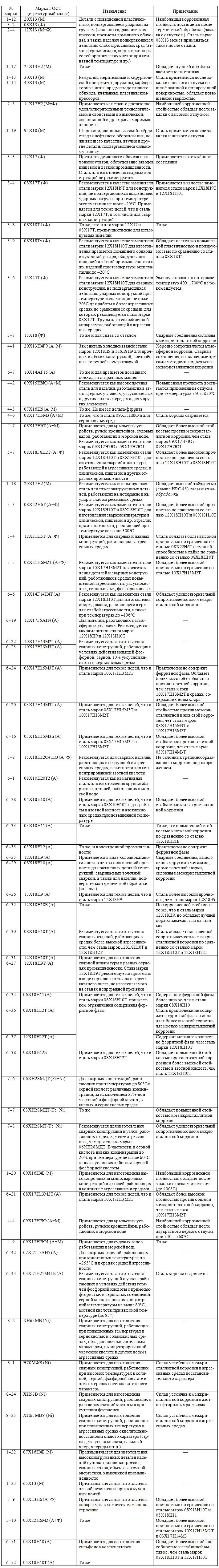

Таблица 9. ГОСТ 5632. Примерное назначение марок коррозионностойких сталей и сплавов I группы

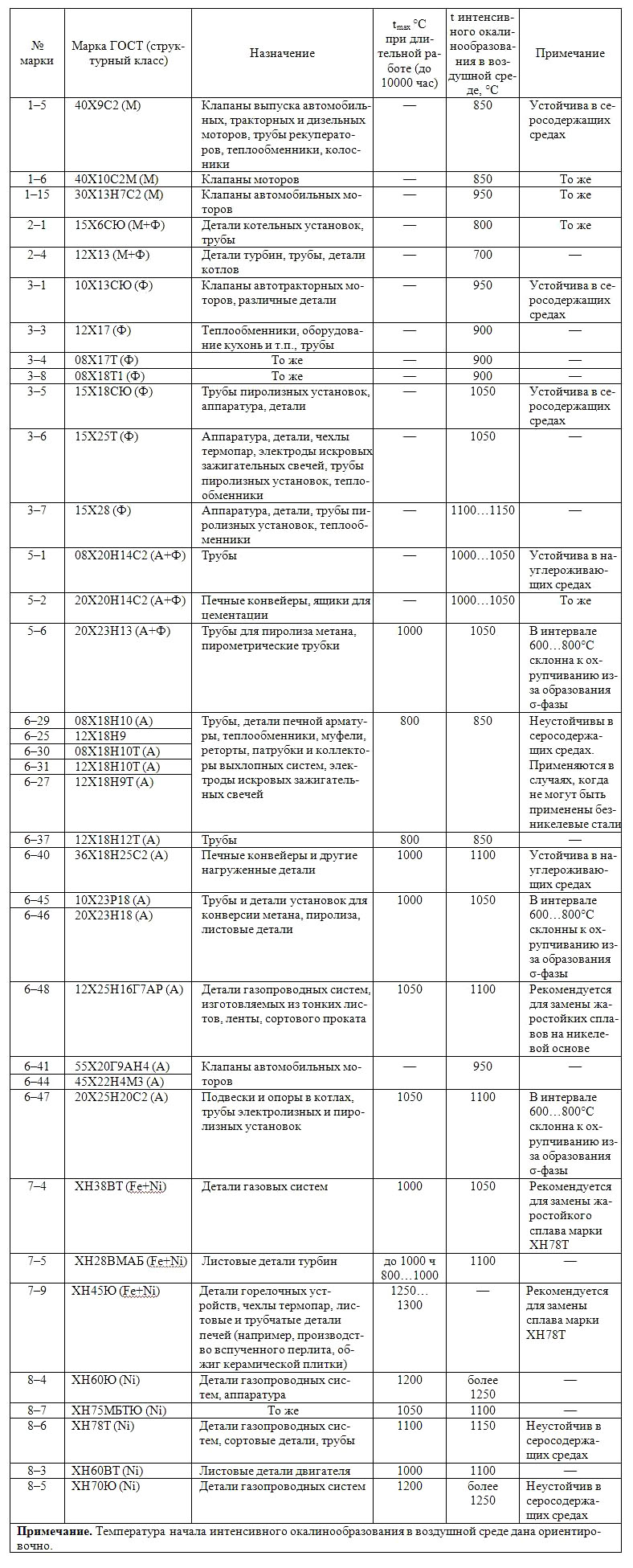

Таблица 10. ГОСТ 5632. Примерное назначение марок жаростойких сталей и сплавов II группы

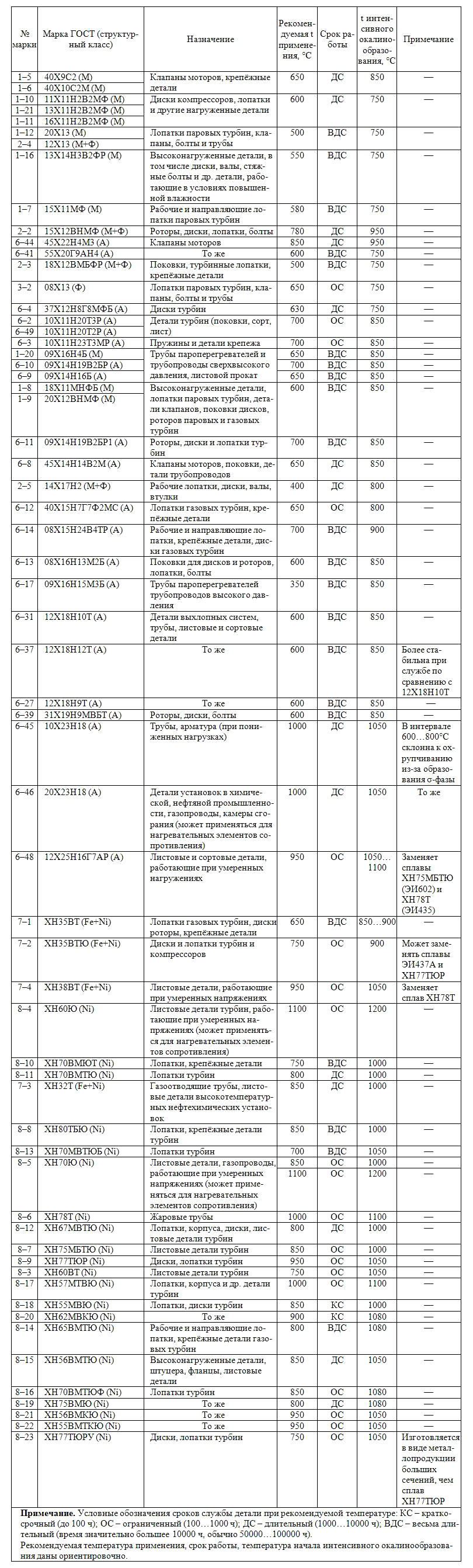

Таблица 11. ГОСТ 5632. Примерное назначение марок жаропрочных сталей и сплавов III группы

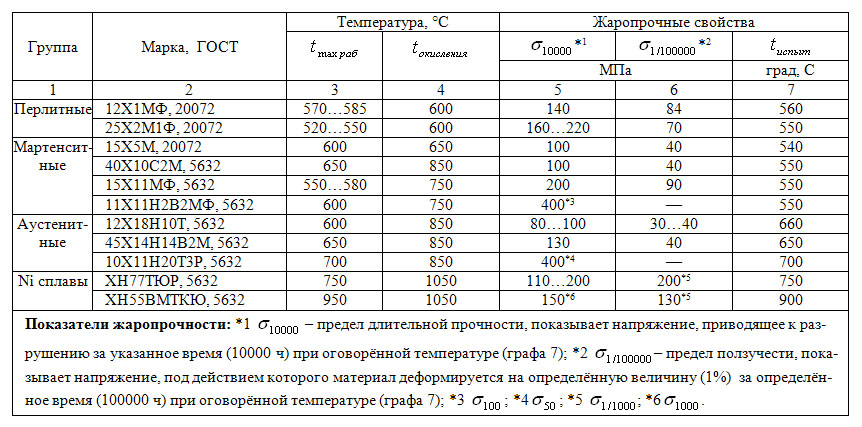

Таблица 12. Свойства жаропрочных сталей и сплавов